浙江内高压成型机_管件膨胀技术领域知识_液压机设备

主要分析了内高压成形钢管在汽车行业等行业的运用,内高压成形的原理,内高压成形所涉及的材料。

内高压成形概念:

内高压成型属于金属管材冲压领域的成形,利用液体压力使异型管件在预设的型腔内成形,管材内部增压和轴向加力补充材料,然后把管材压入到模具型腔使其成形为所需工件通过内高压成形制成结构复杂的单一整体构件,提高零件的强度和抗冲击性能,降低零件的重量,提高产品的竞争力。管材液压膨胀成形使用的压力较高(一般不超过400MPa),又称内高压成形(Internal High Pressure Forming).通常液力成形分为3中,一种是壳液力成形。第二是板液力成形。它是一种以轻量化和一体化为特征的一种空心变截面轻体构件的先进制造技术

内高压成型液压机领域用途:主要应用于汽车领域,如卫生洁具部门铜管结垢,排气系统管件,汽车底盘管件,可以用内高压成型整体制造。

1、【两通、三通、多通管件内高压成型】2、【管材水胀内高压成型液压机】3、【汽车管件、汽车底盘管件、汽车消音器、专用设备内

高压成型】4、【金属内高压成型液压机】5、【波纹管内高压成型】6【杯壶中孔肚大内高压涨型】早在20世纪80年代就已经为钢质管接

头和铜质管接头的制造设计出和提供了台压力机。内高压成形适用于制造航空航天及汽车行业所使用的沿构件轴线有变化的圆形截面

、矩形截面或异型截面空心构件。

内高压水胀设备适合下列产品列表分类:

1不锈钢管件T型,T型、L型和多通各工业管件、水龙头、波纹管等

2空调铜管件、合金管件、复合材料管件、异型管件等

3汽车排气管消音器、汽车底盘管件、汽车水箱等

4发动机和设计组件

5各类杯、壶、盖、瓶、中空两端小中间肚大的产品等

6航空、航天管件产品、产品等

液压胀形技术参数:适合材料厚度(壁厚)长度、外径

管件壁厚::0.3-10mm

管件长度:50-6000mm,非标定制

产品外径:6-2000mm

水胀高压:40MPa-300MPa水胀模具为客户量身定做

机械结构:

YB98可分为5大部分:

1.机身主体部份; 2.油缸液压站部分; 3.增压缸部分; 4.水泵系统部分; 5.液压电气系统部分及增加功能部(触摸屏显示及plc控制,

可以数控调整系统压力和水胀内高压力及时间).

(1)机身采用三梁四柱立式结构,立柱采用超压预紧;主缸、滑块在上,增压缸进行水胀力控制,安装固定于下梁底面;同步缸安放于机

器后部;左右锁模缸进行左右锁模及封水,固定于下梁左右两侧,下缸起顶出作用,固定安装于下梁下面。

2)滑块导向的润滑采用注油润滑。

(3)主缸吨位由主缸单缸实现,水胀吨位由推进缸实现。

(4)机器T型槽由我司按常规要求设计。

(5)油箱置于机架右侧,油泵入口配我司常规油液过滤器

2.油缸液压站部分;

(1)液压控制系统地面放置于机身右侧

(2)液压站油泵入口装吸油过滤器、油箱注油口装空气滤清器。

(3)液压控制系统液压元件集中布置。

(4)油路管路采用专用液压软胶管隔震。

(5)动力装置(油泵电机组)提供压机工作的主压力和工作速度。

(6)方向阀及压力阀等:品牌。

(7)主油缸及推进缸采用活塞式油缸。

3.水泵系统部分;

220V电动机、水泵、溢流阀、压力继电器及水箱、水管组成。

4.液压电气系统部分

(1)有独立的控制柜,电器柜上装触摸屏,用来对各种参数的设定。

(2)设有集中操作控制台,控制台面板上布有工作状态指示灯、显示仪表和必要的操作按钮及选择开关。

设急停、半自动、手动、双手按钮五个按钮以方便操作。其中半自动、手动采用钥匙控制选择方式。

(3)电气控制采用PLC控制系统。

(4)电气系统稳定工作条件:电源:220V/380V±10%;环境温度:-5℃—45℃,相对湿度:50—90%,控制电源220V。

(5)电气元件:PLC或同等档次及以上品牌;其他电器件品牌

5.增压缸部分;

活塞式推进缸和柱塞式水缸连接而成,配有高压水管连接挤水底板.

|

|

|

内高压成型液压机技术优势特点:

1、生产工艺简捷性等方面比传统的冲压焊接方式优越得多。

2、节约材料,减轻重量、内高压件减轻重量到30%-50%

3、提高疲劳强度

4、降低生产成本和模具费用30%

5、降低生产成本,提高了工作效率

6、该机压力稳定、重复定位高、噪声小、能耗低

7、降低生产成本,提高了工作效率。

8、高、噪声小、能耗低。

9、减少了零件数,可减少模具数量

成型特点:

1、产品和模具设计灵活,工艺过程简捷

1、成型的产品成本低且成型性好,配料选择无缝管、拉拔管(DOM)激光焊管(成型性)

2、模具成本比传统模具少约50%

3、与传统的冲压技术相比液压成形只需一步就可成形相同零件

4、变合模力设计,成形零件壁厚均匀,减薄少。

5、采用二通插装阀控制,能实压力、位移实时的控制

内高压成型工艺,原理,特点:

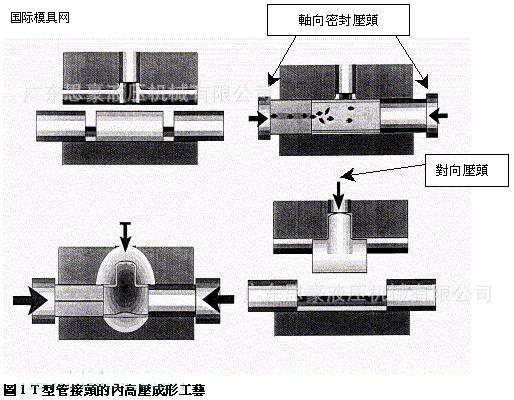

以采用内高压成型工艺加工T型管接头为例来说明内高压成形工艺的基本原理,水胀取代了油胀。开始管坯放在下模上,然後模具闭合,管

坯两端由密封压头密封,接向管坯内腔注满压力介质,然后通过水的流动性和超高压挤压,把水的作用力在管壁上使管件产生变形,根据

模具设计,挤压成模具内腔的轮廓形状。

後打开模具,取出产品。介质的流动性根据客户的产品而定。在不同的形状。挤压水的受力方向往往也是不同的。让管壁产生连续塑性

变化,只管扩胀的幅度要大的多。因为弯管的形状水的流通性也收到了阻碍,所以难度也比较大。

通常在胀形过程中出现四种不同现象:是折曲。第二是皱纹,第三是破裂,第四是折迭。影响整个因素是因为模具和水的压力控制没

有达到标准。在管材的材料极限值内,产品不会产生失效状况。

内高压成型过程:

管材内高压成形过程。由水胀模具由上模和下模构成。下模固定在工作台上,如果是弯管通过弯管机解决前期工艺先将管坯弯曲到要求

的形状,在成型工艺中成为预成形,胀形过程又专门的成型水胀机设备,然后放人下模腔内,接着锁模,充液高压成型。

管件内高压成形技术取代传统的冲压技术后,水胀内高压成形的优势提高零件的胀形后的产品强度和抗冲击性能,降低零件的重量,提高

产品的竞争力。标准的数控内高压成型油压机,主缸锁模力可以达到万kN,增压器压力为350MPa。提高了国内中小企业的生产效率。

采用左右侧缸同步控制,可以达到0.2mm以内。现如今在汽车配件行业大大的使用,用于横向轨道、汽车副车架、车顶框架、及排气管

等。工业管件行业的三通接口,两通接口,Y形接口。根据客户的产品需要,给客户提供弯管机设备,扩孔机设备。内高压成形主要技术在

与超高压密封和程序系统控制。内高压成形制造的典型结构件、枝杈管件、异形管件和空心轴类件。思豪液压在国内汽车主机厂及零部件

厂研制了多台生产用大型内高压成形机。

随着时代发展超高压动密封技术和超高压计算机控制技术的突破,我司在成形技术压力可达到400MPa。一件产品意见模具,整体

成形,成品零件高。多年来我们在液力成形工程开展了内高压成形机理、工艺、模具及设备的相关研究。根据不同产品材料和成形极

限,应力应变等工艺基础理论。不断提高模具,机体的设计和产品胀形的壁厚控制,以及在高压封水的稳定性和同步的控制管件

技术。目前,以及在汽车消音器,排气管,铝合金管件的厂家进行了大批量生产。

内高压成形原理和分类按零件种类可以分为三种

种为不锈钢、铜管、铝管等才知道的两通、三通管、四通管或多通管件,其中难度较大是非对称的Y型三通管件。

第二类为变径管件,轴线为直线或弯曲度很小的二维曲线,截面形状多为圆型或矩型,因管件或截面周长差较大,成形时轴向需要补料;

第三类,零件的轴线为二维或三维曲线零件,截面形状为矩形、多边形或异形,成形时轴向不需要补料;

内高压极限膨胀的零件尺寸和工艺因素:

1>界面的部位、成型区长度

2>零件的形状,非对称均匀的结构极限膨胀率是地狱对称产品的形状结构

3>管件的厚度

4>加载的曲线通过同步控制提高极限膨胀率

传统制造业大多采用冲床冲压成型然后进行一半一半方式进行整体焊接,所以内高压成形的优势高于这里。可以根据模具进行不同方向的

送料和补料成形沿构件轴线截面有变化的空心构件。

它的优势降低产品的整体重量,节约了原始材料,内高压成形件比冲压件减轻20%-40%

,空心阶梯轴类可以减轻40%-50%,实现一模一产品,降低了冲压模具成本。比如汽车配件工艺流程都达到6项,如果采用水胀模具胀

形速度快,高,而且无需焊接。。以散热器支架为例,散热面积增加43%,焊点由174个减少到20个,工序由13道减少到6道,生产率提

高66%;内高压成形的汽车配件主要包括:适用材料包括碳钢、不锈钢、铝合金、铜合金及镍合金的底盘类零件:副车架、后轴、纵梁和

保险杠等,座椅框、上边梁和顶梁等,岐管和排气管件、车体构件:仪表盘支梁、散热器支架、凸轮轴和驱动轴,转向和悬挂系统:控

制臂和转向杆。

根据产品的需要是否要进行退火处理,大多是适用于冷挤压成型的材料。对对称和非对称的材料,曲线的零件,设计和压力都是不同的,

由于形状的不对称,成形过程中两端的补料量不同,控制方面也相对复杂。

|

|

下列介绍了不同异形管材内高压成型水胀设备用途介绍: |

yb98铜管内高压成形机水胀专用三通机该系列水胀挤压三通机特别适用于五金行业的青铜、紫铜的直通管,T型管,Y型管,L型管等形

状的内高压挤压成型,一件或多个,也适用于各种铜质产品的中空零件和复杂曲面的管件的制造。挤压介质采用普通可循环使用

的乳化水,取代了传统的胶胀和铅胀,成型效率快,高,能根据客户的产品要求,订造不同的精密水胀模具。机器设备采用人机界面

智能触摸屏,操纵方便,参数高,并能实现自动化生产。

yb98不锈钢金属波纹管内高压成形不锈钢水压环形波纹管成型设备属于极薄壁管的液压复合胀形,是软模成型技术的一种。适用于汽车波

纹管的铝成形,铝波纹管成型。胀型工艺:液压胀形主要有两个步骤,胀形的步,管材两端和成型模具都固定不动,极薄壁管在

模具的限制和管内的液体压力的作用下进行径向膨胀,成形模具在管材上轴向定位。第二步成形,管材在内压力和轴向压力的复合作用下

,进一步进行胀形。根据金属成形原理,金属在塑性成形过程中体积不变,波纹管径向扩胀需要的材料通过管材轴向缩短来补充,而轴向

加压的胀形就是促进这种材料转移的顺利进行。胀形可以提高材料的胀形程度,可以成形波纹深度较深的波纹管,可以提高波纹管的成形

率。取代了传统工艺成为金属波纹管成形的管件技术。

内高压成形技术在汽车管状副车架上的应用,汽车底盘管件内高压成型油压机专用机械系列,对汽车大型底盘,消音器,复杂弯管胀

型。内高压成形多年来已经广泛应用于排气零件的制造,其中绝大部分涉及极其复杂的形状。汽车管件经过水胀内高压胀形之后,使用候

命更长,重量较轻,材料的使用成本和效益都更高,开发的时间段。在如今社会效率才是。单个内高压成形件组成的排气系统(零件

规格:材质: 1.4301 / 1.4828 / 1.4893 / 1.4509 / 1.4512;直径: 25 – 60 mm;壁厚: 1.0 - 2.5 mm;初始管长: 250 – 1250 mm)

。汽车车架的制造领域,降低了对材料的需求,从而降低客户的采购和生产成本,以前都是几个焊接件焊接而成。如今高了。从弯管

,压边,胀形等工艺流程。

内高压成形方法主要用于车架和轨道的制造,内高压成形产品已经在汽车引擎零件领域形成了一个标准,较轻的基本结构件与复杂的和高

应力功能元件结合在一起。从视觉上体验感更好。例如我司现在和本田,东风汽车,奥迪,宝马都有合作。内高压成形使整体生产复杂形

状的零件成为可能,即无焊缝。现在在行业中不断扩大中,减轻重量,节省能源,产品一体型化。提高。减少加工流程降低成本,车

减重10%,油耗降低6%~8%,废气排放减少5%~6%。如今,国外乘用车均每十年减重8%~9%,商用车减重10%~15%,未来十年里轿车还将减重20%。

汽车前梁内高压成形工艺分析:

传统汽车前梁的制造一般是板料冲压成形,它的缺点是成形工序多,模具结构复杂。内高压成形汽车前梁具有工艺简单,生产费用低,成

形零件强度与刚度高的优点。采用有限元分析方法对汽车前梁内高压成形过程进行了模拟分析,研究了预弯曲形状和内高压压力对零件成形

质量的影响。

造成内高压成形产品次品率较高的主要原因成形区长度过大,初期内压不足,轴向力过大,成形出去就形成了皱纹。技术不过关内高压过

高,变形不均匀。为了避免这些成形时候出现的问题,我们在选择管材的长度一定要合理,调整参数设置。调节侧缸的同步性,或者管件

要进行退火处理。

除上述之外,关心的还是内高压成形材料及工艺参数问题:

我们一般成形用的是什么样的管材呢,主要对机器的参数确定,在成形过程中的摩擦和润滑。材料分累1低碳钢、双向钢,他们的强度可

以达到290-900个兆帕。

不锈钢管、铝合金钛合金。不管是工业管件还是汽车管件对管材的要求也非常严格。我们要保证结构的力学性能,成形性能,直径和壁

厚的还包括清洁度的要求。无缝管力学性能一直较好,成形也均匀。电阻焊管,成形性能好,可优先选用。

从6个工艺动作过程可以分为:1、初始压力2开裂压力3成形压力4轴向进给力5合模力6补料量。

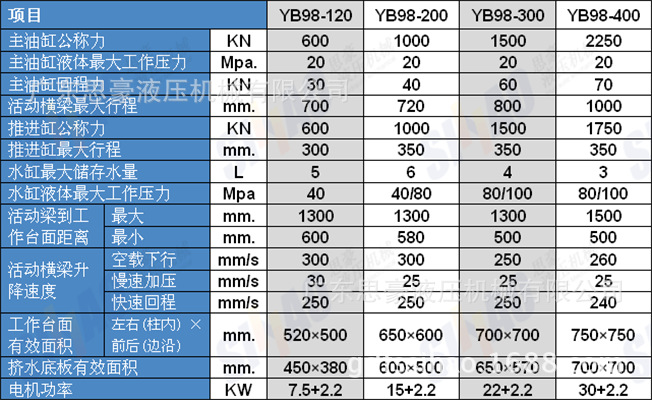

内高压成型yb98系列水胀膨胀内高压成形参数图片如下: